Gietijzer

Het gebruik van ijzer is ongeveer 5000 jaar oud en ontstond in het Midden Oosten.Haarden of kleine schachtovens werden van boven gevuld met een mengsel van houtskool, ijzererts en toeslagstoffen. Vanonder werden ze aangeblazen met lucht uit met de voet bediende blaasbalgen. Dit proces leverde een ijzeren spons, die uiteindelijk kon worden gesmeed tot blokijzer en daarna tot een bruikbaar gebruiksvoorwerp.

We spreken van smeedijzer.

Deze manier van ijzerproductie bleef zo tot de 13e eeuw na Christus.

De geboorte van gietijzer: 1300 - 1400

De fundamentele doorbraak in de ijzerwinning kwam met de ontwikkeling van de z.g. Stückofen in de Harz, de voorloper van de huidige hoogoven.

Daarmee kon gietijzer worden geproduceerd.

De Stückofen werd aanvankelijk nog met hand- of voetbediende blaasbalgen gevoed, in de tweede helft van de 14e eeuw door waterkracht. Het resultaat was in het begin nog dezelfde sponsachtige massa. Maar met de groter wordende ovens en de sterkere blaasbalgen steeg echter de oventemperatuur geleidelijk tot ver boven het smeltpunt van volledig met koolstof verzadigd ijzer (1150 graden). De oven hoefde niet meer stilgelegd te worden om de spons uit de oven te halen. Vloeibaar ijzer kon vanonder afgetapt worden, waarbij de slak achterbleef. Het 'pig iron', ruwijzer of piekijzer was geboren.

Sommige onderzoekers schrijven de naam pig iron toe aan de wijze waarop het vloeibare ijzer werd uitgegoten in bedden: als biggen, via kanalen verbonden met een zeug. Anderen wijzen erop dat het verkregen ruwijzer weliswaar minder slakken bevatte dan de vroegere spons, maar dat het na het uitbranden van de koolstof in haarden toch nog dikwijls te veel verontreinigingen bevatte om het te kunnen uitsmeden: een zwijnetroep.

De entree en de eerste knelpunten: 1400 - 1700

Pig iron produktie begon rond 1400 in zowel Duitsland en Italie, rond 1500 in Frankrijk en Engeland. De eerste vermelding van de kunst van het ijzergieten stamt uit het einde van de 14e eeuw, toen Merckeln Gast tegenover de stad Frankfurt verklaarde het gieten van ijzer machtig te zijn. In de 15e en 16e eeuw bestond de overgrote meerderheid van de produktie van de Stückofen nog uit blokken, die na ontkoling bestemd waren voor smeedwerk. Slechts een klein percentage was bestemd voor direct gietwerk, aanvankelijk in leembedden, vanaf het eind van de 14e eeuw in mallen en bedden van zand.

In de beginperiode was het vooral de groeiende vraag naar geschut en kanonskogels - na de uitvinding van het buskruit - die de vraag naar gietijzer bepaalde. Daarna, in de tweede helft van de 15e eeuw, werd een grote stoot gegeven door de vraag naar haard- en kachelplaten, vuurbokken en ijzeren grafplaten. Duitse haard- en kachelplaten gaan terug tot 1490 (Elzas), de oudst bekende Engelse grafplaat stamt uit de periode rond 1550. Tenslotte nam in de tweede helft van de 17e eeuw de produktie van gietijzer sterk toe toen allerhande produkten als gietijzeren potten en pannen in zwang raakten.

Ondertusen was de methode om ijzer uit erts te winnen gedurende de driehonderd jaar die verstreken waren niet wezenlijk meer veranderd. De oudere methoden werden geleidelijk door de techniek van de Stückofen vervangen. De Stückofen had een doorbraak betekend, maar toch begon een aantal factoren de verdere ontwikkeling en invoering van gietijzer te beperken. In de eerste plaats werd dat veroorzaakt door de mechanische eigenschappen van houtskool. Door de brosheid van het materiaal was de hoogte van de Stückofen beperkt en daarmee zijn produktiecapaciteit. In de tweede plaats begon schaarste aan houtskool in toenemende mate problematisch te worden. Weliswaar had de invoering van de Stückofen geleid tot een verbetering van het omzettingsrendement van zowel ijzererts als houtskool, door het tweetraps procédé ter verkrijging van meedijzer en de toenemende vraag naar ijzer nam de behoefte aan houtskool sterk toe. In 1559, toen Elisabeth de Engelse troon besteeg, leidde dat ertoe dat de bevolking van Sussex van de regering verlangde dat de ijzermolens uit het koninkrijk zouden worden verbannen. De houtskoolprijzen waren in de periode daarvoor drastisch gestegen. Tenslotte werd het gebruik van waterkracht een beperkende factor omdat het maar gedurende een beperkt deel van het jaar ter beschikking stond. Al deze factoren leidden ertoe dat in de 16e en 17e eeuw de ijzerindustrie zich vooral verder kon ontwikkelen in Zweden, dat nog het minst door de beperkingen werd gekweld.

Nieuwe doorbraken: 1700 - 1800

In de 18e eeuw begon Engeland de leiding in de Europese ijzerindustrie over te nemen.

De eerste belangrijke ontwikkeling in die periode was de invoering van het gebruik van cokes in plaats van houtskool. In 1620 had de Engelsman Dudley al de eerste cokes geproduceerd, nadat hij gepoogd had om ijzererts met steenkool te reduceren en te smelten. Maar zijn uitvinding ging verloren. Pas in 1735 slaagde de Engelsman Darby er opnieuw in om cokes in grote hoeveelheden te maken. Vanaf dat moment kon men in hoogovens grotere hoeveelheden ruwijzer produceren. De eerste Engelse hoogoven kwam spoedig daarna in bedrijf, Frankrijk en Duitsland volgden in resp. 1785 en 1796.

De tweede belangrijke ontwikkeling in die periode was de bouw van ovens voor het hersmelten van ruwijzer. Tot het eind van de 17e eeuw was gietijzer nagenoeg steeds rechtstreeks uit de Stückofen gegoten. Vanaf dat moment kwamen echter verschillende oventypen tot ontwikkeling die het hersmelten van ruwijzer mogelijk maakten. Uiteindelijk leidde dat tot de koepeloven, zoals we die tegenwoordig nog kennen.

Omstreeks het jaar 1700 bouwde Wright een bijzondere oven, die Cupolo -oven werd genoemd. Deze oven werd aanvankelijk gestookt met steenkool en gebruikt voor het smelten van andere ertsen dan ijzer. Maar later werd cokes als brandstof gebruikt en diende de oven voor het hersmelten van ruwijzer en schroot. In 1794 kreeg de Engelsman Wilkinson het patent op een schachtoven voor het smelten van ruwijzer op basis van cokes. Dit oventype was een lage schachtoven, met een koepel overspannen. Hij werd Kuppelofen genoemd. Het is overigens niet duidelijk aan welke van beide oventypes de huidige koepeloven zijn naam dankt. Niet moet worden uitgesloten dat in latere tijd begripsverwarring is ontstaan over de verschillende ontwikkelingen in de oventypen in de 18e eeuw.

De glorietijd: 1800 - 1900

Met de komst van de koepeloven op basis van het patent van Wilkinson - een type waarmee tot op de dag van vandaag in gieterijen wordt gewerkt - werd aan het begin van de 19e eeuw de scheiding tussen het hoogovenbedrijf en de gieterijen definitief ingezet. Het had tot gevolg dat de ligging van gieterijen niet langer werd bepaald door geografische factoren als ertsvoorkomens en de aanwezigheid van stromend water. Door de technische doorbraken, samen met de entree van de stoommachine en de nieuwe mogelijkheden van transport werd de 19e eeuw de glorietijd voor het gietijzer. Gietijzer groeide uit tot het universele materiaal in de opko- mende industrie, voor bruggenbouw en in de architectuur. Tegen het einde van die eeuw tenslotte werd het op zijn juiste plaats gezet door de opkomst van staal.

Nederland

Wat was er inmiddels in de achter ons liggende periode in Nederland gebeurd? De Nederlandse ijzerindustrie ontwikkelde zich het eerst langs de Oude IJsel. Die vestigingsplaats werd vooral bepaald door de aanwezigheid van ijzeroerbanken op de Veluwe, in de Achterhoek en Overijsel en van waterkracht.

In 1689 kreeg Josias Olmius een octrooi van de Staten van Zutphen, "om te mogen ontdecken, soecken ende reduceren sodaene minerael van ijser ende alle andere mineralen, als hij aldaer sal konnen vinden, dienstig om iser te gieten".

In 1689 kreeg Josias Olmius een octrooi van de Staten van Zutphen, "om te mogen ontdecken, soecken ende reduceren sodaene minerael van ijser ende alle andere mineralen, als hij aldaer sal konnen vinden, dienstig om iser te gieten".Kort daarop begon de eerste Nederlandse ijzergieterij aan de Bielheimerbeek onder Ambt Doetinchem. Later volgenden Ulft (1754), Deventer (1756), Laag Keppel (1794), Terborg (ong. 1820) en Arnhem. Geen van deze bedrijven legde zich overigens toe, ook later niet, op de produktie van smeedijzer.

Het gewonnen ijzer werd in hoofdzaak als gietwerk afgeleverd: roosters, platen, ramen, etc. etc. Naast het produceren van ijzer uit ijzeroer ging men er in de 19e eeuw toe over ruwijzer te hersmelten in koepelovens: Nering Bögel te Deventer (ong. 1830), Terborg rond 1850.

Het produktiescala nam verder toe: grafnaalden, gas- en waterleidingbuizen, busten, een schier onuitputtelijke lijst van meer of minder sierlijke toepassingen op huishoudelijk, industrieel en architectonisch gebied.

Het produktiescala nam verder toe: grafnaalden, gas- en waterleidingbuizen, busten, een schier onuitputtelijke lijst van meer of minder sierlijke toepassingen op huishoudelijk, industrieel en architectonisch gebied. De concurrentie-mogelijkheden van de Nederlandse smelterijen namen echter geleidelijk af. Nieuwe hoogoventechnieken konden niet meer gevolgd worden en door de opkomst van het spoorweg- en stoombootverkeer gingen de oorspronkelijke vestigingsplaats voordelen verloren. Na 1870 hielden de OostNederlandse gieterijen dan ook een voor een op met de winning van ijzer uit ijzeroer: het eerst Nering Bögel, tenslotte Diepenbrock en Reigers te Ulft in 1890. Men was helemaal overgegaan op het hersmelten van geimporteerd ruwijzer, een werkwijze die al in de 17e eeuw in het Westen van ons land was toegepast. Tenslotte werd 1924 de eerste hoogoven in IJmuiden ontstoken.

Haardplaten

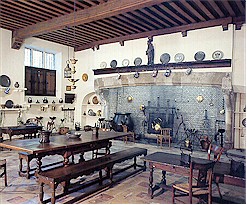

Het ontstaan van de schouwIn de twaalfde eeuw begonnen zich de nu nog bestaande steden te vormen op knooppunten van wegen en rivieren of bij de versterkte woonplaats van grootgrondbezitters. Met deze ontwikkelingen begon tevens de ontwikkeling van het Nederlandse woonhuis en zijn verwarming. Tot dan toe had het doorsneehuis bestaan uit een paalconstructie met wanden die bestonden uit gevlochten twijgen, van binnen en van buiten besmeerd met leem. Binnen, op de aangestampte lemen vloer werd een open vuur gestookt, meestal op een rooster boven een met stenen omgeven uitholling in de grond. Boven het vuur werd gekookt en vaak was het vuur de enige lichtbron. Het hoge rieten dak werd zo hoog mogelijk opgetrokken om te voorkomen dat de rook de hele ruimte vulde. In de nok van het dak was een gat uitgespaard om de rook te laten ontsnappen. Het houten stadshuis, zoals dat in de twaalfde eeuw ontstond, bestond uit twee delen. Het voorste, direct aan de weg gelegen deel werd bestemd tot bedrijfsruimte. Het werd niet verwarmd. In het achterste deel werd gewoond, gegeten en geslapen. In dit deel brandde het, nog steeds, open vuur. In de tweede helft van de eeuw kwam het bakken van steen, hoewel al bekend in de tijd van de Romeinen, opnieuw tot ontwikkeling.

Met de komst van de baksteen, die nog lange tijd enkel voorbehouden zou blijven aan de zeer rijken in de welvarende steden, ontstond de mogelijkheid om rookkanalen te bouwen langs de wanden van het huis. Het open vuur kon worden verplaatst van het midden van de vloer naar de rand. Op deze wijze ontstonden de schoorsteen en de schouw. Aanvankelijk was de schouw niet meer dan een ondiepe nis, met een gat in de achterwand voor het uitlaten van de rook. Later ontstond er een kap of rookvang over het vuur, waarbij het rookkanaal zich nog steeds aan de buitenkant van de muur bevond. De sprong naar voren werd groter en zwaardere constructie moest uiteindelijk ondersteund worden door schuin gemetselde schoorstenen. Daarna werd het rookkanaal in de loop der jaren naar voren gebracht waardoor er een schouw ontstond met een rechte boezem: de stijl van de zestiende eeuw.

Het open haardvuur dat op deze wijze was verkregen werd tot in de 19e eeuw de overheersende manier van verwarmen in vrijwel heel West-Europa en Scandinavië. De achterwand van de schouw was aanvankelijk bekleed met ruwe baksteen. Later, in de 15e eeuw kwamen daar met fijn reliëf gestempelde haardstenen voor in de plaats. Deze werden tenslotte in de loop van de 16e eeuw geleidelijk vervangen door tegels, in het midden beschermd door de meer duurzame gietijzeren haardplaat.

Het open haardvuur dat op deze wijze was verkregen werd tot in de 19e eeuw de overheersende manier van verwarmen in vrijwel heel West-Europa en Scandinavië. De achterwand van de schouw was aanvankelijk bekleed met ruwe baksteen. Later, in de 15e eeuw kwamen daar met fijn reliëf gestempelde haardstenen voor in de plaats. Deze werden tenslotte in de loop van de 16e eeuw geleidelijk vervangen door tegels, in het midden beschermd door de meer duurzame gietijzeren haardplaat.

Haardplaten werden vooral gebruikt in Engeland, Frankrijk en in de toenmalige Nederlanden. In Duitsland, met name in de Eifel, werd in een enkel geval de plaat achter het haardvuur ingemetseld in een uitgespaard gat in de muur tussen de keuken en de woonruimte: de 'Takenplatte'. Op die manier werd de kamer meeverwarmd door het open haardvuur dat in de keuken brandde.

Meer algemeen in Duitsland echter, en ook in de Scandinavische landen werd voor het uitgespaarde gat een kastvormige kachel geplaatst die op dezelfde manier als de Takenplatte de kamer verwarmde. Deze kastvormige kachel, de 'Kastenofen' was opgebouwd uit losse kachelplaten ('Ofenplatten') die met apart gegoten lijsten in elkaar waren gezet.

Haardplaten en kachelplaten ontstonden ongeveer tegelijkertijd en werden op dezelfde manier gemaakt. De eerste platen werden rond 1450 in de Eifel en de Elzas gegoten. Aanvankelijk waren ze eenvoudig van uitvoering. Nadat het zandbed in de gietrij was klaargemaakt werden kleine houtsneden of stempels in het bed gedrukt. Ter verfraaiing werd de gietvorm dan aan de rand soms afgewerkt met de indruk van een touw of koord. Soms ook werden individuele kenmerken toegevoegd, zoals de afdruk van een vuist of een open hand. Nadat de verschillende attributen waren verwijderd werd de plaat gegoten, of met de gietpan of door het kanaal naar de oven te openen. Waren de stempels te diep in het zand gedrukt, dan waren als resultaat de randen van de stempels op de uiteindelijke plaat te zien. Naarmate de vraag naar haard- en kachelplaten toenam werden de reliefs verder verfraaid en de uitvoering verbeterd. Kleine houtsneden en stempels werden op borden geschroefd om een meer egale afdruk in het zandbed te krijgen. Later ontstonden complete modellen, gesneden uit een stuk eike- of perehout. Dat was bij de op artistiek hoog niveau staande Duitse Renaissanceplaten overigens al het geval in de 16e eeuw. Verder werden soms zogenaamde zandlinealen gebruikt als een model wat te klein was om aan de wens van de klant te voldoen. Tegen het einde van de 18e eeuw ontstonden tenslotte nog ijzeren modellen omdat houtsnedes op den duur hun scherpte verloren.

| Bijbelse taferelen | 302 | Heraldiek | 194 |

Mythologische afbeeldingen | 109 |

Genrestukken | 50 |

Symbolische voorstellingen | 43 |

Ornamentiek | 42 |

Heiligen afbeeldingen | 34 |

Helden | 16 |

Diervoorstellingen | 14 |

Platen in de verzameling van de

VDEh, Dusseldorf

Op haardplaten kan een groot scala van thema’s worden aangetroffen: bijbelse taferelen, allegorische voorstellingen, wapens, portretten, politieke gebeurtenissen etc. De verzameling van de Verein Deutscher Eisenhüttenleute, in totaal ongeveer 1000 exemplaren, geeft een indruk van de variëteit

De taferelen werden veelal gesneden naar voorbeeld van prenten of gravures uit die tijd of naar voorbeelden uit modellenboeken. In een enkel geval, tijdens de Duitse Renaissance, waren beroepsmatige kunstenaars aan het werk zoals Philipp Soldan (Hessen). Naast de modellen van het middentafereel werden afzonderlijke modellen gebruikt voor de verdere versieringen.

Vooral 17e eeuwse zogenaamde 'Hollandse' haardplaten waren wat dat betreft opmerkelijk. Ze laten zich herkennen aan hun rijke versieringen rondom het middentafereel. Aan de bovenkant waren ze afgewerkt met dolfijnen, slangen, tritionen (watersalamanders) en zeenimfen met schelpen. De zijkanten waren rijkelijk omrand met bloem- en bladmotieven of vruchten.

Vooral 17e eeuwse zogenaamde 'Hollandse' haardplaten waren wat dat betreft opmerkelijk. Ze laten zich herkennen aan hun rijke versieringen rondom het middentafereel. Aan de bovenkant waren ze afgewerkt met dolfijnen, slangen, tritionen (watersalamanders) en zeenimfen met schelpen. De zijkanten waren rijkelijk omrand met bloem- en bladmotieven of vruchten. In tegenstelling tot deze uitbundigheid waren Duitse platen uit die tijd veel soberder van uitvoering. Verder was de vorm van de Nederlandse plaat opvallend. Kippenberger, een bekend Duits onderzoeker op het gebied van haard- en kachelplaten, herkent in de Nederlandse plaat uit die tijd de gevelvorm van het toenmalige Nederlandse burgerhuis. Hiermee is echter niet gezegd dat in het algemeen aan de voorstelling, aan de vorm of aan de gebruikte ornamenten de ouderdom of de herkomst van haardplaten kan worden vastgesteld. Eenmaal voorhanden modellen werden herhaaldelijk opnieuw afgedrukt, of nagesneden. De stijl, het eventueel vermelde jaartal en de produktiedatum hoeven als gevolg daarvan dan ook niet altijd te stroken.